1. Tổn thất năng lượng trên đường khói thải

Trong các yếu tố gây tổn thất năng lượng làm giảm hiệu suất của lò hơi, tổn thất năng lượng do khói thải mang ra ngoài luôn là yếu tố có mức tác động lớn nhất.

Lượng năng lượng tổn thất do khỏi thải mang ra ngoài sẽ tăng lên khi nhiệt độ và lưu lượng khói thải tăng lên. Do đó, để giảm lượng tổn thất này, người thiết kế và vận hành lò cần lưu ý đến các biện pháp làm giảm lưu lượng khói thải và nhiệt độ khói thải.

Hình 1: Khói thải, yếu tố tổn thất năng lượng lớn nhất trong hệ thống lò hơi.

Để giảm lưu lượng khói thải, người thiết kế và vận hành lò cần đảm bảo lượng gió cấp vào lò ở mức nhỏ nhất có thể, miễn sao quá trình cháy vẫn diễn ra tốt.

Để giảm nhiệt độ khói thải, người ta thường lắp thêm bộ hâm nước và bộ gia nhiệt tận dụng nhiệt từ khói thải.

2. Tổn thất năng lượng do phản ứng cháy diễn ra nhưng không triệt để

Cháy không triệt để là hiện tượng nhiên liệu có tham gia phản ứng cháy nhưng quá trình này chỉ diễn ra nửa chừng và sinh ra một số dẫn xuất hidrocarbon hoặc khí CO thay vì CO2 và nước (H2O). Cần biết rằng, các khí này không có màu và không phải là nguyên nhân gây ra màu đen trong khói.

Tuy nhiên nếu thấy khói có màu đen thì khả năng rất cao là phản ứng cháy không diễn ra hoàn toàn và đây là lúc cần xem xét lại hệ thống để cải thiện hiệu suất. Trong một số trường hợp khác, ngay cả khi khói không có màu đen, phản ứng cháy không hoàn toàn vẫn có thể diễn ra, lúc này, chúng ta chỉ có thể xác nhận bằng cách tiến hành đo nồng độ CO trong khói.

Hình 2: Khói đen ở ống khói – dấu hiệu nhận biết phản ứng cháy không triệt để

Nguyên nhân chính dẫn đến việc phản ứng cháy không diễn ra triệt để gồm:

+ Nhiệt độ tại khu vực cháy quá thấp: Thường do lò chạy với công suất quá nhỏ so với công suất thiết kế hoặc thiết kế không phù hợp, nhiệt thế buồng lửa chưa phù hợp với từng loại nhiên liệu. Ngoài ra, lượng gió tươi ở nhiệt độ thấp cấp vào buồng đốt quá dư cũng có thể là nguyên nhân giảm nhiệt độ buồng đốt.

Cần tăng nhiệt độ buồng đốt lên bằng cách cấp một lượng gió phù hợp, tăng nhiệt thế buồng đốt, và chạy lò ở công suất phù hợp với công suất đã thiết kế, không chạy tải quá nhỏ.

+ Nhiên liệu quá ẩm, nhiệt trị nhiên liệu quá thấp: Nếu nhiên liệu quá ẩm, phản ứng cháy sẽ rất khó diễn ra do nguồn nhiệt sinh ra từ phản ứng cháy bị nước có trong nhiên liệu hấp thụ bớt, làm giảm nhiệt độ của vùng cháy.

Thiết kế lò hơi cần lưu ý để nhiên liệu có đủ thời gian sấy hoặc có thể phơi, sấy nhiên liệu trước khi cấp vào buồng đốt. Ngoài ra, với một số trường hợp đặc thù, có thể trộn nhiệu ẩm, nhiệt trị thấp với một loại nhiên liệu khác có nhiệt trị cao hơn, khô hơn để đốt. Nếu không thể thực hiện hai cách trên, buồng lửa cần được thiết kế kèm với đầu đốt để duy trì nhiệt độ chạy khi cần thiết.

+ Không đủ Oxy, gió tươi cấp vào buồng đốt: Nếu hệ thống điều khiển hoạt động không tốt, có thế dẫn đến hiện tượng quạt cấp gió tươi hoạt động thiếu dẫn đến việc cấp thiếu gió vào buồng đốt.

Đối với trường hợp này cần định kỳ kiểm tra hoạt động của quạt và căn chỉnh lại hệ thống điều khiển khi đổi loại nhiên liệu mới.

+ Cấp đột ngột một lượng lớn nhiên liệu vào buồng đốt: Vẫn là thiếu Oxy nhưng trong trường hợp này, lỗi không nằm ở hệ thống quạt mà là ở hệ thống cấp liệu. Điều này dẫn tới việc có quá nhiều nhiên liệu cấp đột ngọt vào lò tại một số thời điểm nào đó trong khi lượng gió cấp vào lò không đổi dẫn đến thiếu Oxy để phản ứng cháy được diễn ra hoàn toàn.

Giải pháp phù hợp nhất là định kỳ kiểm tra và hiệu chỉnh hệ cấp liệu, quan sát nhiên liệu cấp vào lò trong các thời điểm lò tăng tải hoặc giảm tải đột ngột để kịp thời phát hiện và điều chỉnh nếu có nhiên liệu cấp vào quá nhiều.

+Phân phối gió không tối ưu: Nếu gió cấp vào lò phân phối không đồng đều và phù hợp với từng loại nhiên liệu cũng như nguyên lý hoạt động của lò, có thể tại một số vị trí cục bộ sẽ dư gió trong khi một số vị trí khác sẽ thiếu gió dẫn tới phản ứng cháy không hoàn toàn.

Người thiết kế phải hiểu rõ nguyên lý phân phối gió tương ứng từng dạng lò và nhiên liệu. Đồng thời phải đào tạo để người vận hành nắm rõ nhằm có những điều chỉnh thích hợp khi lò đổi nhiên liệu.

+ Thời gian lưu quá thấp: Thể tích buồng đốt quá nhỏ sẽ dẫn tới thời gian để khói lưu trong buồng đốt quá ít, không đủ để phản ứng diễn ra triệt để. Cần hiểu rằng, phản ứng cháy gồm rất nhiều bước và không chỉ diễn ra xung quanh nhiên liệu, một phần chất bốc sẽ thoát khỏi kết cấu của nhiên liệu và tiếp tục cháy nếu có đủ oxy, nhiệt độ và thời gian lưu.

Tùy từng loại nguyên lý lò hơi sẽ yêu cầu thời gian lưu khác nhau. Người thiết kế phải cân nhắc điều này trong thiết kế của mình.

3. Tổn thất năng lượng do một phần nhiên liệu không cháy

Tổn thất năng lượng do một phần nhiên liệu không cháy thường xảy ra đối với các loại nhiên liệu có độ tro cao, chất bốc thấp và thường diễn ra nhiều hơn trong hệ thống các lò đốt trên bề mặt ghi, đặc biệt là ghi tĩnh. Nguyên nhân chính là nhiên liệu chưa kịp tham gia phản ứng cháy đã bị tro xỉ che lấp, không có cơ hội tiếp xúc với không khí để thực hiện phản ứng cháy.

Một nguyên nhân khác là nhiên liệu chưa kịp tham gia phản ứng cháy thì bị lọt xuống bề mặt ghi hoặc bị thổi bay ra ngoài theo đường khói. Tuy nhiên thì những vấn đề trên chỉ gặp phải khi sử dụng nhiên liệu rắn.

Sử dụng các công nghệ đốt tiên tiến hơn, đặc biệt, có thể thay thế hầu hết các trường hợp đốt trên ghi thành đốt trong buồng đốt tầng sôi để không còn hiện tượng rơi nhiên liệu xuống ghi nữa.

Hình 3: Tro xỉ thu được từ quá trình đốt than, màu đen càng nhạt có nghĩa là lượng nhiên liệu chưa cháy còn lại trong tro càng ít.

4. Tổn thất năng lượng do tỏa nhiệt ra môi trường

Lò hơi là một nguồn nhiệt có nhiệt độ rất cao, trong quá trình vận hành, luôn có một lượng nhiệt tỏa ra môi trường thông qua quá trình bức xạ và đối lưu từ các vách lò vào không khí. Và tất nhiên, điều này gây tổn thất năng lượng.

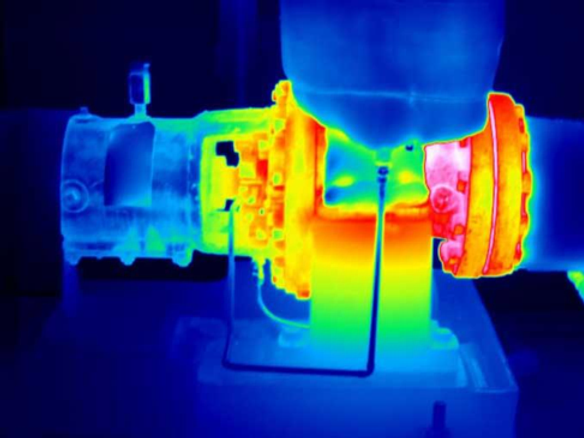

Hình 4. Tỏa nhiệt trên đường ống

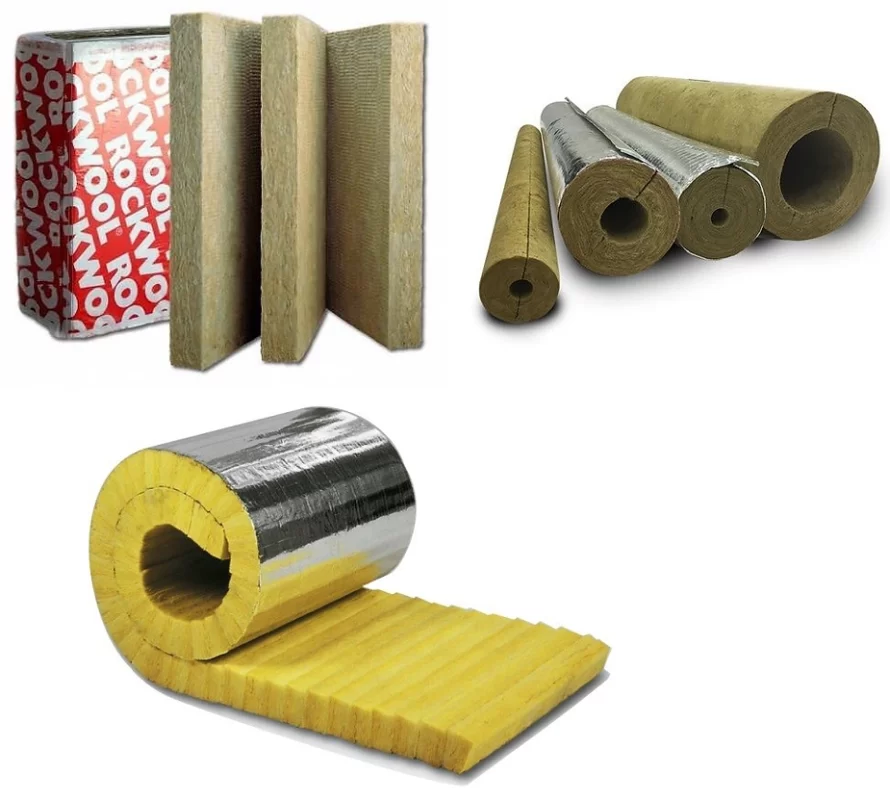

Hình 4: Một số loại bảo ôn, cách nhiệt thường dùng để hạn chế sự tỏa nhiệt ra môi trường.

Để hạn chế quá trình này, người ta thường dùng các loại vật liệu cách nhiệt bao bọc xung quanh các vách lò và các đường ống trong hệ thống lò. Hệ số dẫn nhiệt của bảo ôn càng thấp và độ dày của lớp bảo ôn càng lớn thì quá trình thất thoát nhiệt này càng giảm.

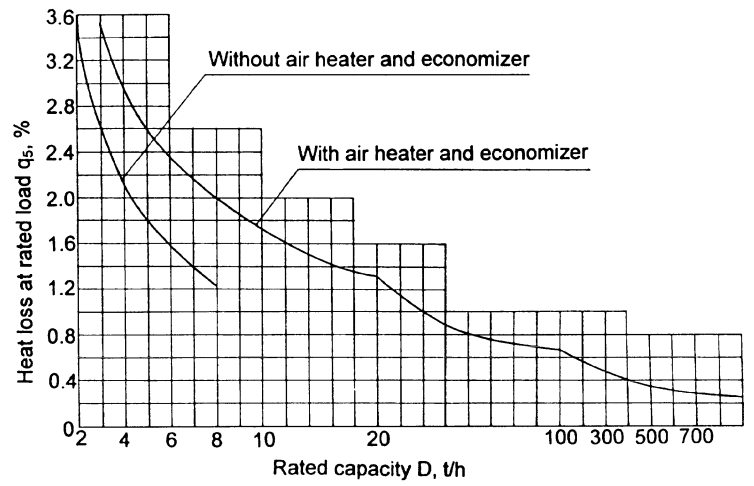

Hình 5: Tỷ lệ tổn thất năng lượng do tỏa nhiệt ra môi trường giảm dần khi tăng công suất lò

Tuy nhiên, có một lưu ý rằng, tỷ lệ diện tích các vách của lò hơi so với công suất lò sẽ càng giảm khi công suất lò càng lớn. Điều này có nghĩa là, tỷ lệ tổn thất nhiệt do tỏa ra môi trường sẽ giảm bớt khi công suất lò tăng lên.

Do đó, thay vì lắp đặt nhiều lò nhỏ, chủ doanh nghiệp nên ưu tiên lắp đặt số lượng lò ít lại và tăng công suất lò lên, như vậy sẽ nâng cao hiệu suất toàn bộ hệ thống.

5. Tổn thất năng lượng do xỉ và tro bay

Khi thải tro xỉ ra khỏi lò, chúng luôn mang theo một lượng nhiệt ra ngoài. Lượng năng lượng này càng lớn khi lượng tro xỉ và nhiệt độ của chúng càng lớn.

Hình 6: Xỉ nóng ở đuôi lò

Đối với các lò công suất lớn và đốt các loại nhiên liệu có tỷ lệ tro xỉ cao, người ta thường thiết kế các thiết bị hấp thụ nhiệt từ tro xỉ để gia nhiệt cho nước cấp, gia nhiệt gió, thậm chí sinh hơi hoặc làm bộ quá nhiệt. Tuy nhiên, thiết kế này hiếm khi xuất hiện ở lò hơi dạng ghi mà phổ biến hơn ở các dạng lò hơi tầng sôi, đặc biệt là lò hơi tầng sôi tuần hoàn.

Lý do nằm ở đặc tính vật lý của tro: Tro xỉ trong hệ thống các lò tuần hoàn thường có kích thước nhỏ và đồng đều, dễ dàng chuyển vào các hệ thống buồng sôi thứ cấp (external fluidized bed). Tại đây, người ta lắp đặt các chùm ống trao đổi nhiệt để tận dụng nhiệt thải từ tro xỉ.

Ngoài ra, cũng có một số thiết kế dạng buồng đốt tầng sôi xả xỉ có giải nhiệt (striper cooler) hoặc vít tải xỉ giải nhiệt bằng nước. Các thiết kế này có thể được sử dụng độc lập hoặc đồng thời với thiết kệ bộ gia nhiệt dạng buồng sôi thứ cấp như đã nói trên đây và nói chung, chỉ phù hợp với các hệ thống lò hoạt động theo nguyên lý tầng sôi.